台达数字孪生DIATwin:产业分布式制造的最佳方案

制造业面临制程需求复杂多变、开发/测试成本高、参数调机耗时等痛点。

台达推出辅以AI技术与模型的数字孪生(Digital Twin)解决方案,通过在云端构建设备及产线的虚拟分身设备,加速产线与设备的布局规划、提供高拟真的制程模拟,助力企业降低试错成本,并实现知识传承与人才培训。

落实零人力、零停机、零缺陷

重心由“制造”向“创造”转变

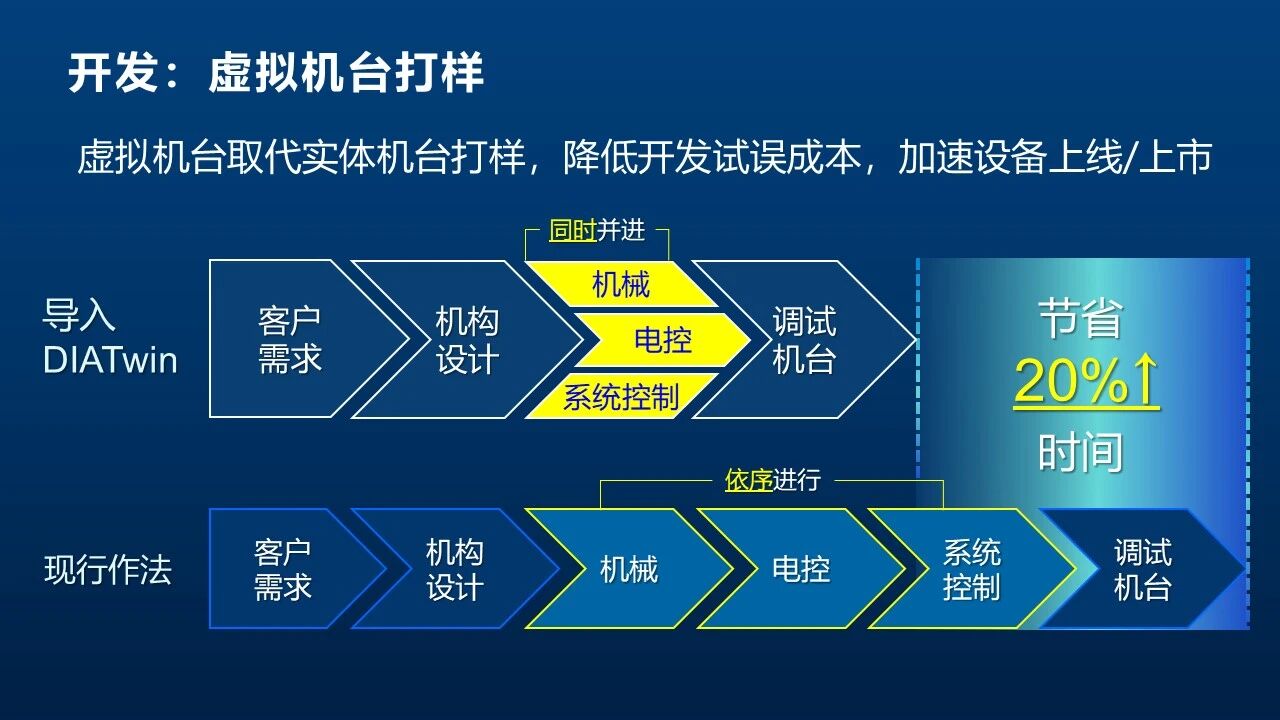

台达DIATwin数字孪生解决方案能分别在售前、开发与调机等不同阶段带给客户显著的效益。整体而言,该方案能节省20%的设备开发时间,包括新产品设计、构建到调试的进程。台达希望未来能进一步达到50%以上。

- 可通过3D互动界面快速创建机型/方案比较、布局评估与干涉检测,有助于完成机台设计共识与下单决策。

- 可进行虚拟机台打样,通过高精度的模拟,展现各种虚实集成应用的效益,不仅有助于提升产线稼功率与产能,更是OEM或合约制造商在设备打造之前,便能提前向品牌客户展示虚拟设备面貌的提案利器,对于加速设备上线/上市极具帮助。

- 设备上线后也能在虚拟机上通过示波器验证进行脱机调参,不仅有效缩短调试时间,打造定制专属的虚拟机台,并且在虚实集成下无缝地将优化参数套用在实体机台上,实现机台增值与设备产能优化。

数字孪生缩短开发周期

满足分散制造需求

台达DIATwin数字孪生解决方案,能够同步消弭虚实差异、降低研发制造风险并缩短产品开发周期,已然成为半导体及电子组装产业应对本地化制造风潮的最佳解决方案之一。

通过3D制程模拟及参数优化模块,DIATwin能够预先进行单机/整线模拟,并在虚拟机台中通过SiL虚拟调机功能持续调试出优化的制程参数,大幅提升总公司与当地产线之间、用户与设备制造商之间的沟通效益,加速新产品导入与上市时间。

DIATwin平台能够模拟干涉、流体力学、动力学等物理现象,并可集成PLC/PC-based控制器、工业机器人、伺服驱动器、传感器、视觉相机与取放夹爪等台达系列产品。即通过高拟真物理引擎以及组件/整机布局数据库,能够弹性满足不同生产需求,有效提升机台与产线的生产效率。

至于高度模块化的RTM机台,能集成各组件的控制核心,赋予机台自动校正机差的能力。除了自动校正与标准模块等功能外,RTM机台与DIATwin的搭配,更能发挥虚实集成的最大效益,更是应对当前少量多样生产需求的最佳解决方案。

AI增值数字孪生

提升虚拟拟真度

数字孪生能够在虚拟世界里打造出和实体设备几乎一模一样的高拟真虚拟分身。但以目前的技术而言,即使再高的拟真度仍然会有落差,因此可以用AI来弥补。

台达提供端到端的专家顾问服务,由机械与制程领域的专家顾问,采集整理客户专属的OT数据,设计出各种可立即落地的AI模型,包括提供预测性维护的PdM AI、通过视觉识别技术确保品质的Quality AI、掌握设备节能减碳状况与效益的Green AI,以及降低职场安全风险的Safety AI等模型。通过这些模型,不但可以弥补数字分身的落差,还可加快客户导入数字分身的脚步。

台达通过DIATwin搭配AI助力厂商提升生产效率,曾助力电子组装大厂创建高拟真数字喷胶机台,以及包括胶体颜色、喷涂形状/高度/压力、I/O信号延迟及涂胶分布等精准的数据驱动模型,成功缩减80%以上的调机时间。此外,台达还曾协助厂商创建涵盖加速度、夹持力、信号延迟及真空压力等精准的数据驱动模型,成功通过AI升级取放夹持制程。

预期未来,凭借数字孪生创建的虚实集成系统与在智能制造累积多年的丰富经验,台达期望未来能打造自主化智能工厂,实现“制造上的零人力、零停机、零缺陷”及“人的重心由制造向创造转变”的美好愿景。