台达×珠海制造厂:热力脱碳让“废热变绿能”

工业领域作为能源消耗(占65%)与碳排放(占70%以上)的核心领域,正经历转型阵痛。传统PCB工厂依赖燃气锅炉为湿制程、AHU空调箱供热,既产生高额“范围1” (Scope 1)直接碳排放,又因冰机、空压机等设备冷却水余热经冷却塔散失形成“隐形碳”浪费。

如何在不停产、少改造的前提下实现脱碳?台达与珠海某先进制造企业的合作给出了答案:用智慧激活存量资源,让废热变身“绿能引擎”,实现:

SCOPE1碳年排放减少1200吨

燃料成本年节省超200万元。

一、破局关键:精准挖掘“废热潜能”

此先进制造企业,正面临两大挑战:

1. 减碳目标:需减少并逐步消除Scope1直接碳排放;

2. 经济效益:希望将原本浪费的余热转化为可用能源,降低运营成本。

根据“仅在能源供给侧进行脱碳优化,以对生产的最小扰动实施热力脱碳项目”的原则,台达团队深入调研后锁定关键突破口:厂区冰水机组、空压机等设备的冷却水长期通过冷却水塔散热,大量低品位余热被白白浪费,相当于每年向大气排放数千吨“隐形碳”。而这些热源总量足以替代燃气锅炉蒸汽,需要的就是设计出一套符合需求的改造方案。

二、技术方案:梯级热泵打造零碳供热网

经过充分调研,台达团队洞察到废热具备“双源异构”特性——冰水机组与空压机组的冷却水虽同属低品位余热,却因温度差异无法直接满足空调50℃热水和产线140℃蒸汽的特定需求。

为解决这一难题,团队聚焦高能效热泵技术(COP为电加热的3-5倍),设计了“梯级加热”方案:

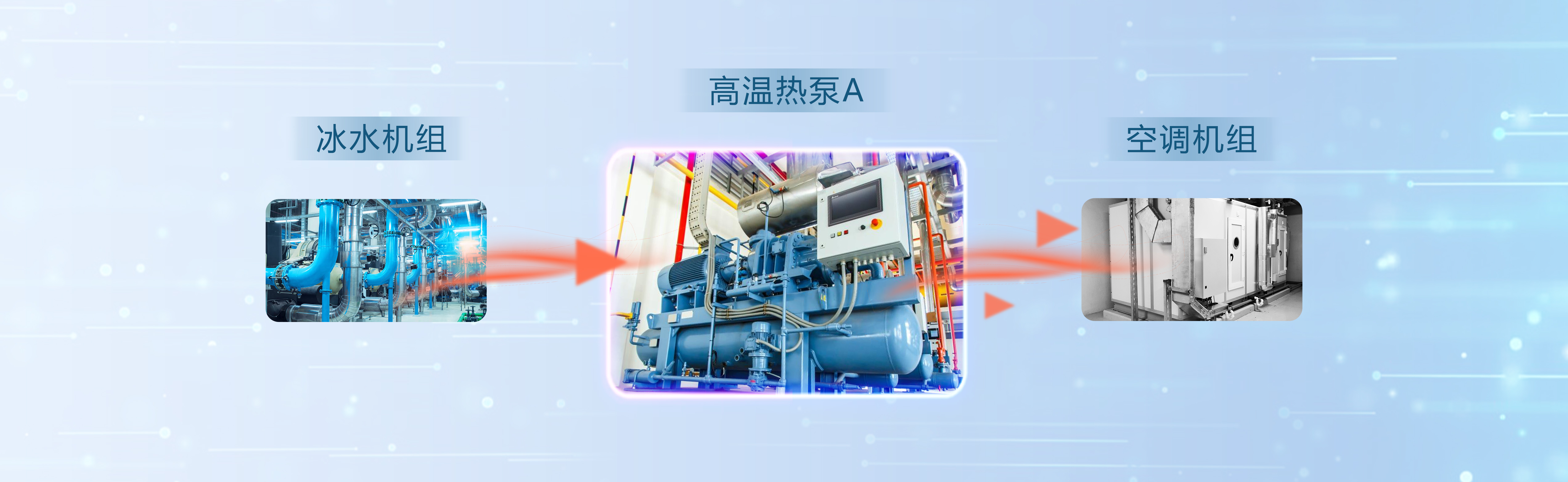

增设高温热泵A,将冰水机组冷却水的低温余热直接提升至空调所需温度。

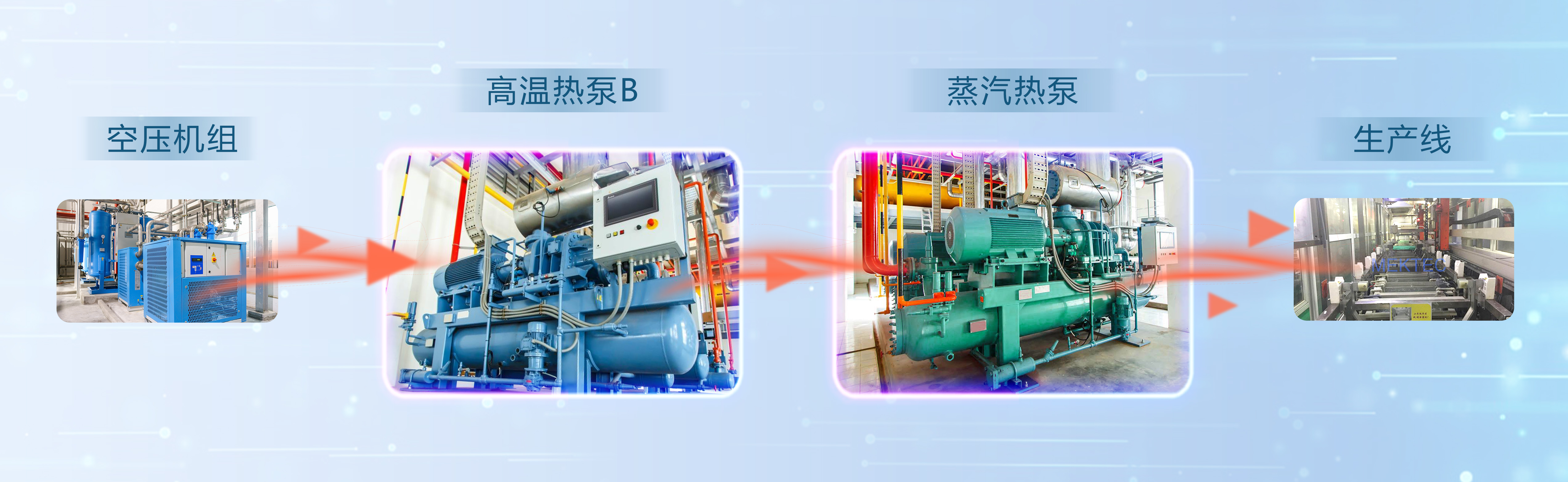

增设高温热泵B和蒸汽热泵,将空压机组余热分次提温至140℃供产线使用。

三、智能大脑:三层控制系统护航生产

为确保系统稳定运行,台达充分发挥了自身作为智能制造厂商的优势,为控制系统植入智能基因,构建“信息层-控制层-决策层”三层控制系统:

信息层:上位机热能管理平台实时监控全厂热力流,动态优化分配策略。

控制层:热泵机组与传感器深度联动,温度、压力、流量数据毫秒级响应。

决策层:内置碳折算算法,自动生成减排报表,辅助ESG管理。

四、实施成效:经济与环境效益双突破

项目投运后,实现了“能源效率+环境效益”双突破:

减碳成效:预计年减少SCOPE1碳排放1200吨,全厂整体碳排放下降8.7%;全厂用热效率提升3%,替代原锅炉65%以上的供热负荷。

经济效益:按蒸汽成本300元/吨计算,预计年节省燃料成本超200万元。

五、启示:工业脱碳的“热源转移范式”

正如该项目负责人评价:“改造期间产线零停工,员工甚至未察觉变化,但每月账单上的碳费用和能源支出却悄悄‘瘦身’。”

这场“废热变绿能”的实践证明:真正的低碳转型,从来不是“牺牲生产换环保”,而是“用智慧让每一份能量物尽其用”。